概要

この記事では高圧ガス甲種機械の出題分野である、材料特性・材料劣化について解説します。

材料特性・材料劣化は学識と保安管理技術の2科目で出題される可能性があるため、重点的に勉強したい分野です。

その一方で、大学で専門外だった人は初めて目にする用語が多い分野だと思います。

ここでは検定試験の材料特性・材料劣化について解説します。

材料特性・材料劣化の出題分野

材料特性・材料劣化は検定試験の学識の大問5問中の1問です。

問題構成としては、2パターンあります。

・語句の穴埋め問題のみ(10問程度)

・語句の穴埋め問題(5問程度)+記述式の説明問題(2問程度)

語句の穴埋め問題のみの方が当然簡単ですが、どちらのパターンが出題されるかは過去の傾向を見てもよくわかりません。

また、出題分野は大きく分けて2つの分野があります。

・材料特性

・材料劣化

これもどちらの分野が出題されるかは傾向が読みづらいです。

しかし、どちらの分野にしても学識だけでなく保安管理技術の科目でも出題されているため、勉強する優先順位は他の分野に比べて高いです。

学識の勉強の仕方として、基本は語句の穴埋め問題が答えられるようにキーワードを覚えておくのが良いでしょう。

記述式の問題は覚えているキーワードを繋ぎ合わせれば、ある程度の点数はもらえそうです。

ただ、過去問の模範解答に載っているような完璧な回答を本番でできるようにするのは難しいと思います。自分の専門分野や得意分野と相談して勉強にかける時間をうまく割り振りましょう。

以下に検定試験で過去に出題された内容をまとめました。

材料特性

鉄系金属材料

炭素鋼

金属組織

炭素鋼は炭素Cの含有量によって形成する金属組織が変化します。

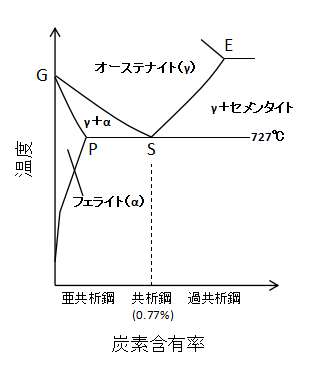

上図に示すのが炭素含有率に対するFe-C系の状態図です。

試験に出やすいのが炭素C量0.77%を境とする金属組織の名称です。

・C量<0.77% 亜共析鋼 フェライト+パーライト

・C量=0.77% 共析鋼 パーライト

・C量>0.77% 過共析鋼 パーライト+セメンタイト

丸暗記しましょう。

機械的性質

炭素鋼は炭素Cの含有量によって機械的性質が変化します。

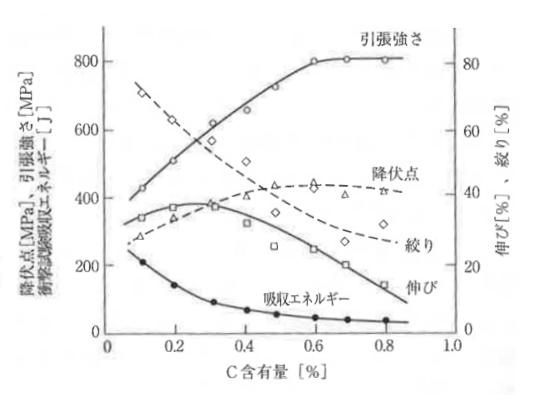

上図に示すのがC含有量に対する各性質の変化です。

C量が増加すると、

・引張強さ、降伏点→大きくなる

・伸び、絞り、吸収エネルギー→小さくなる

という傾向があります。頻出ですので覚えましょう。

炭素鋼の種類

様々な種類があるため覚えだすときりがありませんが、過去に出題されたものは、

・溶接構造用の炭素鋼

炭素鋼は溶接の急熱急冷により硬化し、靭性が低下する傾向にあります。

したがって、溶接構造用の炭素鋼はC量の上限を約0.2~0.3%に規定して溶接性を確保しています。

・高張力鋼

引張強さが490MPa以上の鋼を高張力鋼といいます。

などがあります。

焼入れ

鋼を亜共析鋼ではオーステナイト域に、過共析鋼では共析変態温度以上に加熱したのち、急冷し硬化させる熱処理のことです。

冷却速度が速いためオーステナイト状態から拡散を伴わない格子変態を起こし、マルテンサイトと呼ばれる硬くてもろい組織が形成されます。

漫画Dr.STONEで出てくるように、日本刀などの硬い金属を製作するときは焼入れしてマルテンサイトの組織を作ります。

焼もどし

焼入れした鋼は内部応力が残留しているため圧力容器用途にそのまま使えません。

この焼入れ鋼を共析変態温度以下で再加熱し冷却することで、硬度の調整、靭性の改善、内部応力の除去など機械的性質を改善させることができます。この操作を焼もどしといいます。

焼入れ焼もどしはセットで覚えましょう。

焼ならし

オーステナイト域に加熱したのち、静かな大気中で空冷する操作を焼ならしといいます。

この操作も機械的性質の改善を目的に行われます。

焼なまし

亜共析鋼ではオーステナイト域、過共析鋼では共析変態温度以上に加熱保持して炉冷する操作を焼なましといいます。

冷却速度は

焼なまし<焼ならし<焼入れ

焼入れが最も速く、焼なましが最も遅くなります。

この操作も同様に機械的性質の改善を目的に行われます。

低合金鋼

炭素C以外の合金元素を少量(5%以下)添加した鋼を低合金鋼といいます。

添加する元素によって鋼の性質が変わってきます。

・Ni(ニッケル)

フェライトの強度と靭性を増加させるために添加されます。また、Niの含有量が多い鋼材は低温用鋼として使用されます。

・Cr(クロム)

Crを添加した鋼は高温強度が高く、耐酸化性も良好です。

・Mo(モリブデン)

Crとともに高温用鋼として使用されます。また、低合金高張力鋼にも使用されます。

・Al(アルミニウム)

脱酸剤として広く使用されます。また、定温靭性を大きくするため常低温用鋼に使用されます。

ステンレス鋼

耐食性の向上を目的として、約11%以上のCrを含有した鋼をステンレス鋼といいます。

ステンレス鋼は表面に薄くて安定な不導体被膜を形成するため、腐食しづらくなるのが特徴です。

金属組織の違いから、Fe-Cr系ステンレス鋼とFe-Cr-Niステンレス鋼の2種類に分けられます。

・Fe-Cr(フェライト)系ステンレス鋼

C量が少ないとフェライト系のステンレス鋼となります。ただし、フェライト系ステンレス鋼は溶接部の靭性確保が難しいため、圧力容器に使用されることは少ないです。

・Fe-Cr-Ni(オーステナイト)系ステンレス鋼

一定以上のC量を含むとオーステナイト系ステンレス鋼となります。耐食性、加工性、溶接性がフェライト系ステンレス鋼より優れており、圧力容器の材質としてよく使用されます。

最も有名なステンレス鋼は18Cr-8Ni-Fe系のSUS304です。

ただし、使用環境によっては粒界腐食、孔食、応力腐食割れを生じます。

これらの腐食を改善するために様々な改良型ステンレス鋼が開発されています。

例えば、粒界腐食性を改善するために、C量を低減させたSUS304L、SUS316L等の低炭素系材料が挙げられます。

ステンレス材の細かい種類まで試験には出にくいと思いますが、実務で扱う装置の材質でよく見るものが多いので勉強しておいて損はないです。

鋳鉄

2.14%以上の炭素Cを含むFe-C系合金の総称が鋳鉄です。

Cが多く含まれているため、硬くて脆く圧延加工などはできません。

その一方で、鋳鉄は融点が低く溶融状態での流動性が良好であるため、鋳物が作りやすい特徴があります。

非鉄系金属材料

銅及び銅合金

銅・銅合金は

・熱伝導度が良い

・加工性に優れる

・耐食性に優れる

という特徴があります。

圧力容器用としては海水、冷却水を使用する熱交換器の材料に使用されています。

アルミニウム及びアルミニウム合金

アルミニウム・アルミニウム合金は低温において脆化現象がないため、低温用の装置材料として使用されています。

過去の試験でもよく出題されているので、アルミニウム系はよく勉強しておきましょう。

高温用材料

クリープ

一般に高温において材料の強度は低下する傾向にあり、ある温度以上ではクリープがその材料の強度を支配するようになります。

クリープとは一定の応力下で材質がだんだんひずんでいく現象で、実用上はクリープが問題とならないような温度、応力で設計し使用します。

各材質の注意点

各材質を高温下で使用・保持する際の注意点が出題されやすいです。

・炭素鋼

一般的な炭素鋼の使用最高温度はクリープが問題とならない350℃までです。これ以上の温度になると強度が低下し材料がひずみやすくなるため使用できません。

・Cr-Mo鋼

Cr-Mo鋼を325~575℃の温度範囲で保持または徐冷すると材料が脆化する現象が起こります。これは焼もどし脆化と呼ばれ、鋼中のP、As、Sbなどの不純物が粒界に偏析することで引き起こされます。

・高Cr鋼

フェライト系高Cr鋼では370~540℃に加熱すると、常温での硬さが増し、伸びが減少し脆くなります。これを475℃脆性といいます。

低温用材料

低温脆性

低温脆性を起こさない材料の結晶構造の特徴が過去に出題されています。

材料の結晶構造として、

・体心立方格子

・面心立方格子

主に2種類が挙げられます。

体心立方格子の鋼は低温脆性を示すため、低温用材料には不向きです。

一方でアルミニウムやオーステナイト系ステンレス鋼は面心立方格子の結晶構造であり、温度が低くても塑性変形が起こりやすいため低温脆性を示しません。

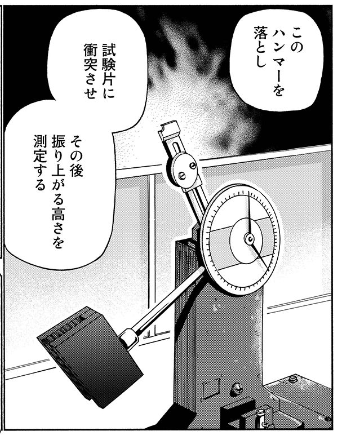

シャルピー衝撃試験

試験片に衝撃力を加えたときの吸収エネルギー、延性破面率、脆性破面率を測定し、材質の低温脆性を評価する試験をシャルピー衝撃試験といいます。

この試験は材質温度を変化させてデータを取りますが、ある温度以下で急激に吸収エネルギーが低下する現象を低温脆性といいます。

また、延性破面率もしくは吸収エネルギーが延性から脆性へ50%変化する温度を遷移温度といいます。

材料劣化

湿食

特徴

水の存在下で生じる腐食を湿食といいます。

・温度が高くなく、常温でも発生する。

・イオンが移動できる電解質溶液により発生する。

以上の特徴は最低限覚えておきましょう。

マクロ・ミクロ腐食電池

マクロ腐食電池、ミクロ腐食電池の説明は頻出です。

・マクロ腐食電池

+極部分と-極部分が固定されている腐食電池をマクロ腐食電池といいます。

+極と-極が目に見える大きさであるためマクロと呼ばれています。

一般に局所的な腐食を生じて装置トラブルの原因になるのは、マクロ腐食電池による腐食であることが多いです。

・ミクロ腐食電池

+極部分と-極部分がランダムに生じる腐食電池をミクロ腐食電池といいます。

-極部分が原子サイズであることからミクロと呼ばれています。

ミクロ腐食電池による腐食はマクロ腐食電池と違って均一に生じるのが特徴です。

腐食電位

金属は電解質溶液中に存在すると腐食電位を示します。

この電位は金属の種類によって異なり、腐食しにくい金属ほど高い値を示します。

ある腐食電位を測定したい金属と、基準となる電極を溶液中に浸けると電池となりますが、腐食電位とはこの電池の起電力と言い換えることもできます。

また、測定した各金属の起電力をプラスからマイナスへと大きい順に並べたものを腐食電位列といいます。

腐食電位列の上位のものはステンレス材、チタン等の腐食しにくい金属で、下位のものはマグネシウム、亜鉛、アルミニウム、炭素鋼など腐食しやすい金属が並んでいます。

腐食の種類

均一腐食

ミクロ腐食電池によって全表面がほぼ均一に腐食する場合を均一腐食といいます。

逆にこれ以外の腐食は全てマクロ腐食電池であることを覚えておきましょう。

異種金属接触腐食

2種類の金属・合金を接触させた場合に腐食電位列のよりマイナス側となる金属が腐食される現象を異種金属接触腐食といいます。

これは腐食電位列のよりプラス側の金属が+極(カソード)となり、よりマイナス側の金属が-極(アノード)となることでマクロ腐食電池が形成されるために起こります。

また、異種金属接触腐食は-極に対する+極の面積比が大きくなるほど腐食の進行が進みます。

通気差腐食

部分的に溶存酸素濃度に差異が生じた場合にマクロ腐食電池が形成されて腐食する現象を通気差腐食といいます。

金属表面に汚れや錆が付着すると、付着部は周りより酸素濃度が低い状態となりその部分が-極となって腐食します。

また、土壌に埋設した炭素鋼配管では土と配管は不均一な接触となっているため同様に通気差腐食が起こります。

孔食

局部的に深い孔状の侵食が生じる腐食を孔食といいます。

孔食は様々なマクロ腐食電池の形成によって生じる可能性があります。

前述した土壌に埋設した炭素鋼配管に生じる通気差腐食は、孔状の腐食となることが多いとされています。

すき間腐食

ステンレス材のような不働態被膜を持つ金属は、通常は他の材と面接触していたり異物が付着しても被膜が健全であれば腐食は生じません。

しかし塩化物イオンが存在する環境下では、他の材や異物との間のすき間に塩化物イオンが蓄積していきます。

これによりすき間のpHが低下してすき間部表面の不働態被膜が破壊されてしまい、その部分が-極、その他の健全な被膜が+極となりマクロ腐食電池が形成し腐食が生じます。

この現象をすき間腐食といいます。

粒界腐食

金属の結晶粒界近傍が選択的に腐食する現象を粒界腐食といいます。

結晶粒界部が-極、その他の部分が+極となりマクロ腐食電池を形成することで腐食します。

ステンレス鋼が粒界腐食を起こす原因として熱処理が不適当、不十分であることが挙げられます。

ステンレス鋼に溶接などの何らかの熱処理を行なうと、結晶粒界近傍でステンレス鋼に含まれる炭素がクロムと反応して析出します。

クロムは被膜形成に必要な成分であるため、反応して析出すると結晶粒界近傍では耐食性が下がってしまいます。

この現象を鋭敏化といいます。

鋭敏化、というキーワードは出題されやすいので覚えておきましょう。

脱成分腐食

合金から1つの成分が選択的に失われる腐食を脱成分腐食といいます。

亜鉛の合金である真鍮や黄銅から亜鉛が失われる脱亜鉛腐食が代表的な例です。

脱成分腐食を起こした材は見た目は変色しただけに見えますが、元の合金組成から大幅に変化しているため強度や伸びは低下しています。

また、類似の腐食としてねずみ鋳鉄の黒鉛化腐食(グラファイト腐食)が過去に出題されています。

応力腐食割れ

引張強さ以下の応力を受けている金属・合金が、ある特殊環境に一定時間晒されると割れてしまう現象を応力腐食割れといいます。

応力腐食割れを生じる環境は金属の種類によって様々です。

例えばSUS304等のオーステナイト系ステンレス鋼は、塩化物が存在する一定以上の温度環境で応力腐食割れを起こす可能性があります。

乾食

特徴

高温のガス環境で金属が反応することで起こる損傷、あるいは高温ガスによる材質的な劣化、高温ガスによって生じる付着物による腐食を総称して乾食といいます。

湿食とは違いマクロ腐食電池は形成されないのが特徴です。

腐食の種類

酸化

高温の空気、水蒸気、二酸化炭素などによって金属は酸化します。

酸化によって金属表面に酸化物被膜が形成されますが、この被膜が有効に働けば保護性を持ちます。

酸化物被膜が保護性を持つかどうかは元の金属と酸化物との体積比、専門用語としてはPB比によって決まります。

$$PB比=\frac{金属1イオン当たりの酸化物体積}{金属1原子当たりの体積}$$

PB比が1より大きければ酸化物が金属表面全体を覆うことができるので保護性を持ちます。

PB比が1より小さければ酸化物が金属表面全体を覆うことができず酸化し続けるため保護性を持ちません。

アルミニウム、鉄、銅、ニッケル、クロムなどたいていの金属はPB比>1となるため保護性を持ちます。

逆にPB比<1となる金属はナトリウム、カルシウムなどのアルカリ金属やアルカリ土類金属が挙げられます。

また、試験に出題されそうな項目として酸化時間に対する被膜の厚さの関係性があります。

被膜に保護性がないPB比<1となる物質は酸化時間に比例して被膜の厚さは直線的に増加します。これを直線則といいます。

被膜に保護性があるPB比>1となる物質は酸化が進むにつれて酸化速度が遅くなるため、被膜の厚さは放物線的に増加します。これを放物線則といいます。

ハロゲンガス腐食

高温の塩素ガス、塩化水素ガスなどのハロゲンガスは腐食性が強く、多くの金属が激しく腐食します。

塩素ガス中での耐用温度は、炭素鋼で200℃程度、SUS304で300℃程度です。

水素侵食

高温高圧の水素ガス存在下では、水素が鋼中に侵入し炭化物(セメンタイト)と反応することで鋼から炭素が脱離してしまいます。

なおかつ脱離するメカニズムも問題となります。

水素と炭化物の反応は以下で表され、炭素はメタン(CH4)として脱離します。

$$Fe_{3}C+4H→3Fe+CH_{4}$$

このメタンは外には抜けていかず結晶粒界中に溜まってしまいます。加えてガスの圧力が高いためにミクロなレベルで多数の亀裂を生じさせて、材質の延性や機械強度の低下をもたらします。

この現象を水素侵食といいます。

耐水素侵食の向上のためには、CrやMoなどの添加により安定な炭化物を形成させることが有効とされています。

実用的には0.5%Mo鋼やCr-Mo鋼が使用されています。

また、米国のAPI(米国石油学会)では炭素鋼及びCr-Mo鋼の損傷事例を集積して、水素分圧と温度について使用限界を定めた図を作成しています。

これをネルソン線図といい、過去に試験でよく出題されています。

窒化

高温の窒素ガスが金属中に侵入して窒化物を生成し金属が脆くなる現象を窒化といいます。

Niが含まれているオーステナイト系のステンレス鋼は耐窒化性に優れており、アンモニア合成のような窒化が激しいプロセスの装置はSUS304が使用されます。

バナジウム腐食

バナジウム含有量の多い重油を燃料に使用すると、燃焼ガスに接する金属管の表面に融点が低いV2O5等が付着します。

この付着物は融点が500℃程度と低く、溶融すると金属管表面の酸化物被膜を剥離させ、保護性を低下させます。これをバナジウム腐食(バナジウムアタック)といいます。

対策として燃料にMgOやCaOを加えて、燃焼時にバナジウムとの融点が高い化合物を作らせる方法があります。

腐食対策

電気防食法

電気防食法にはカソード防食法とアノード防食法があります。

ただ、カソード防食法の方が使用例が多く、試験でも出題されるとしたらカソード防食法に関してでしょう。

流電陽極法(犠牲陽極法)

防食対象の金属より卑な金属を直接導線で繋いで防食電流を流す方法を流電陽極法(もしくは犠牲陽極法)といいます。

腐食が進行する場合は対象金属から外部へと電流が流れます。これを防ぐために陽極(アノード)となる金属を用意して接続することで、この陽極金属が代わりに腐食します。

カソード防食法は炭素鋼に使用されることが多く、陽極金属にはマグネシウム、亜鉛、アルミニウム合金などの腐食電位列が炭素鋼よりも卑な金属が使用されます。

また、流電陽極法は電源を使用する必要がないため簡便ですが、陽極を多数用意する必要がある点や陽極の寿命により交換の必要があります。

外部電源法

直流電源装置と補助陽極を使用して防食電流を流す方法を外部電源法といいます。

装置を使用して直流電流を強制的に流すことができるため、陽極金属はケイ素鋳鉄や白金めっきチタンなどの耐久性のある金属を使用できます。

また、流電陽極法と違って1箇所に設置した陽極で広範囲の防食ができます。

まとめ

高圧ガス甲種機械の検定試験範囲である、材料特性・材料劣化についてまとめました。

計算問題は出ないのでいかに暗記しているかが問われる分野です。

漫画の画像を何枚か入れましたが、記憶に残りやすいものに関連付けられると覚えやすいです。