概要

伝熱面積を稼ぐために撹拌槽内に設置して、熱交換させる装置を伝熱コイルといいます。

ラボスケール等の撹拌槽サイズが小さい場合には、ジャケットからの伝熱で十分に熱交換できるためコイルは必要ありません。

一方でパイロットスケール、実機スケールと撹拌槽サイズが大きくなるにつれて、通常は単位体積当たりの伝熱面積(A/V)が小さくなることが知られています。

したがって、撹拌槽サイズが大きくなるとジャケットからの伝熱だけでは伝熱能力が不足するようになります。

この伝熱能力不足を解消する手法の1つとして、撹拌槽内に伝熱コイルを挿入し伝熱面積を稼ぐことが挙げられます。

本記事では伝熱コイルのメリット・デメリットや種類について解説しています。

伝熱コイルのメリット・デメリット

伝熱コイルのメリット

伝熱コイルのメリットは以下の点が挙げられます。

- 伝熱面積を大幅に増加できる

- 総括伝熱係数が他の伝熱方法より高くなることが多い

伝熱コイルの最も大きなメリットは伝熱面積の大幅な増加が見込めることです。

同様に伝熱面積を増加させる手法である外部循環熱交の設置は、設置スペースにある程度の余裕が必要ですが、伝熱コイルは槽内に設置するため非常にコンパクトです。

伝熱コイルのデメリット

伝熱コイルのデメリットは以下の点が挙げられます。

- 撹拌翼の吐出を妨げることで混合性能が悪化しやすい

- コイル壁面に内容物が付着しコンタミの原因となりやすい

混合性能の悪化は局所的な吐出となる小型翼の方がより顕著になりやすいです。翼とコイルの設置位置を十分に検討するか、もしくは大型翼を選定するのも1つの手です。

また、伝熱コイルを含めたインターナルはコンタミの原因になりやすく、多品種生産をするバッチ反応器では嫌われます。

逆にずっと同じ品種を生産する連続槽型反応器では伝熱コイルを選定しやすいです。

伝熱コイルの種類

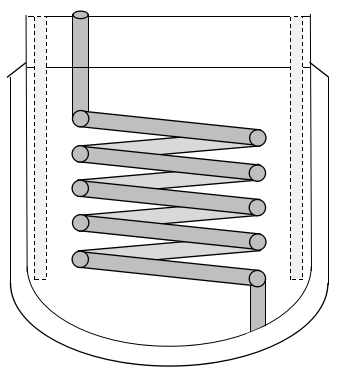

ヘリカルコイル(螺旋コイル)

一般的によく使用される形状です。伝熱管を螺旋状に巻いた形状をしており、いかにもコイルという感じですね。

1重巻きのコイルの他に、もっと伝熱面積を稼ぐために二重巻きのコイルが採用されることもあります。

しかし二重巻きのコイルは、特にコイル近傍で滞留部(デッドスペース)が生じやすいため、撹拌翼の選定や回転数の設定には注意が必要です。少なくとも撹拌翼は大型翼を選定することをオススメします。

相変化のない場合

相変化のない場合のコイル内境膜伝熱係数は(1)式で算出できます。

$$\frac{h_{c}d_{c}}{k}=0.023(\frac{d_{c}uρ}{μ})^{0.8}Pr^{1/3}(\frac{μ}{μ_{w}})^{0.14}(1+3.5\frac{d_{c}}{D_{c}})・・・(1)$$

hc:コイル側境膜伝熱係数[kcal/(m2・h・℃)]、dc:コイル管内径[m]

k:熱伝導度[kcal/(m・h・℃)]、u:コイル内平均流速[m/s]、ρ:流体密度[kg/m3]

μ:流体粘度[Pa・s]、μw:壁面近傍での流体粘度[Pa・s]、Pr:プラントル数[-]

Dc:コイル巻き径[m]

"D.Jeschke, Z. Ver. Deut. Ing. 69 (1925) 1526"より引用

相変化がある場合

ジャケットにスチームを流して凝縮させるときは(2)式で境膜伝熱係数を算出できます。

$$h_{c}=0.76(\frac{{k_{f}}^{3}{ρ_{f}}^{2}g}{{μ_{f}}^{2}})^{1/3}(\frac{4Γ}{μ_{f}})^{-1/3}・・・(2)$$

$$Γ=\frac{W}{πd_{c}}$$

hc:コイル側境膜伝熱係数[W/(m2・K)]、kf:凝縮液の熱伝導度[W/(m・K)]

ρf:凝縮液の密度[kg/m3]、g:重力加速度[m/s2]

μf:凝縮液の粘度[Pa・s]、W:凝縮量[kg/h]、dc:コイル管内径[m]

"Chemical Engineering Design 2nd Ed."より引用

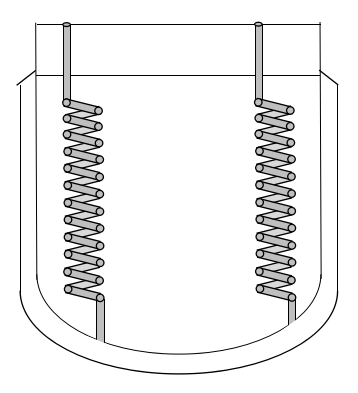

ヘアピンコイル

ヘリカルコイルの巻き径が小さいものを、特にヘアピンコイルといいます。槽内に複数個設置されます。

小型であるため、マンホールからしか搬入できないような場合に使用されることが多いです。

ヘリカルコイルよりも滞留部が出来やすいイメージで、私は積極的に選定しようとは思いません。

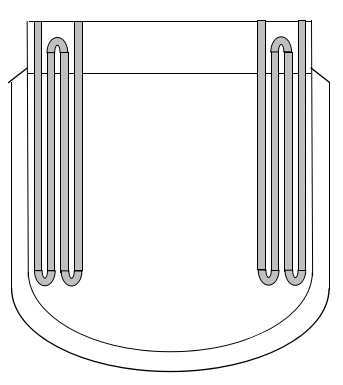

縦コイル(バッフルコイル)

縦方向にチューブを配置したものを縦コイルといいます。

チューブを複数回折り返して設置することでバッフルの役目を果たすことができるため、バッフルコイルとも呼ばれています。

ヘリカルコイル等の螺旋状のコイルは、固液分散に使用すると撹拌停止時にコイルの上に粒子が積もってしまい、汚れやコンタミの原因となります。

一方で縦コイルはそのような心配がないため、特に固液分散系に向いています。

縦コイルの境膜伝熱係数は以下の(3)式で計算できます。

$$\frac{h_{c}d_{c}}{k}=0.09(\frac{d^{2}Nρ}{μ})^{0.65}Pr^{1/3}(d/D)^{1/3}(2/n_{b})^{0.2}(\frac{μ}{μ_{w}})^{0.14}・・・(1)$$

hc:コイル側境膜伝熱係数[kcal/(m2・h・℃)]、d:翼径[m]、D:槽径[m]、N:撹拌回転数[1/s]

k:熱伝導度[kcal/(m・h・℃)]、ρ:流体密度[kg/m3]、nb:コイルの数[-]

μ:流体粘度[Pa・s]、μw:壁面近傍での流体粘度[Pa・s]、Pr:プラントル数[-]

"PERRY'S CHEMICAL ENGINEER'S HANDBOOK 9TH EDITION"より引用

ただし、(3)式はディスクタービン翼で1,000<Re<2,000,000の範囲で導出されたものであることに注意しましょう。

おわりに

撹拌槽の伝熱コイルについて解説しました。

バルクケミカルからファインケミカルへの移行に伴い、少量多品種生産になることが多いため伝熱コイルは採用されづらくなっています。

しかし撹拌槽の伝熱能力を考えるうえでは、常に選択肢の1つとして伝熱コイルを持っておきたいところです。