概要

充填塔内にランダムに充填するタイプの充填物を不規則充填物といいます。

1960年代にSulzer(スルザー)社が規則充填物を実用化するまでは、充填塔と言えば不規則充填物しかありませんでした。

現在では、用途によって不規則充填物、規則充填物が使い分けられています。

また、月島環境エンジニアリングの技術レポートによれば、不規則充填物は開発時期によって世代が分けられます。

第1世代:1895's~1950's

第2世代:1950's~1970's

第3世代:1970's~1990's

第4世代:1990's~

正式に定義されたカテゴリ分けではないですが、わかりやすいので当ブログでも世代分けを使用します。

基本的には世代を重ねるごとに不規則充填物の性能は上がっています。

新規に充填塔の設計をする場合は、第3世代~第4世代の充填物を選定することになるでしょう。

本記事では各世代の代表的な不規則充填物について紹介します。

不規則充填物の紹介

世代が古い充填物は、実験データや実験式が公表されているものが多いです。

しかし最近の充填物になるにつれて、データはメーカー各社のノウハウとなり、定量的に比較することが難しくなっています。

そんな中で自社充填物のキャパシティや圧力損失を計算できるソフトを、無料で公開しているメーカーは非常にありがたいです。

弊社でもよく使用しております。

詳細な設計データは各文献やカタログ、計算ソフトに任せるとして、ここでは代表的な充填物を各世代ごとに簡単に紹介します。

第1世代

Raschig Ring (ラシヒリング)

1915年にドイツのRaschig社によって開発された充填物で、最も古いものです。

中空円筒で、直径と高さが等しいのが標準です。

簡単な形状であるため、磁製(セラミックス)、金属製、プラスチック製、炭素製など様々な材質で製作されています。

現在でも、あまりコストをかけたくない排ガス処理系には使用されています。

しかし、自分が新規で充填塔を設計するとすれば、ラシヒリングをわざわざ採用することはないと思います。

もっと性能の良い充填物が出ていますからね。

| 充填物 | サイズ | 充填密度 [kg/m3] | 単位体積当たりの表面積 [m2/m3] | 空隙率 [%] | Packing factor (乾燥充填) [m-1] |

| ラシヒリング(磁製) | 6mm | 960 | 710 | 62 | - |

| 13mm | 880 | 370 | 64 | 1900 | |

| 25mm | 670 | 190 | 74 | 587 | |

| 50mm | 660 | 92 | 74 | 213 | |

| 75mm | 590 | 62 | 75 | 121 |

Berl Saddle (ベルサドル、ベルルサドル、バールサドル)

いまいち日本語の呼び名が安定しない充填物です。

馬の鞍のような形をしていることから、サドルと呼ばれています。

1930年代に開発された充填物で、ラシヒリングと比較して表面積が増加し気液接触効率が向上しています。

しかし、弊社ではあまり使っていませんし、ベルサドルの改良型充填物も開発されているので、今の時代にあえて選定する理由もなさそうです。

ただ、元祖の充填物は実験式が豊富なので、充填塔の設計を理解する意味でも知っておくことは意味があると思います。

| 充填物 | サイズ | 充填密度 [kg/m3] | 単位体積当たりの表面積 [m2/m3] | 空隙率 [%] | Packing factor (乾燥充填) [m-1] |

| ベルサドル(磁製) | 6mm | 900 | 900 | 60 | 2950 |

| 13mm | 865 | 465 | 62 | 900 | |

| 25mm | 720 | 250 | 68 | 308 | |

| 38mm | 640 | 150 | 71 | 154 | |

| 50mm | 625 | 105 | 72 | 102 |

第2世代

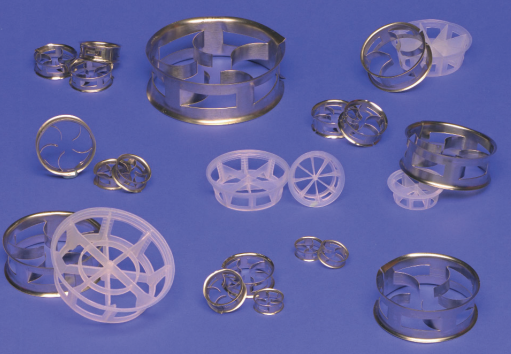

Pall Ring (ポールリング)

1950年代にBASF社によって開発された充填物で、ラシヒリングを改良したものです。

筒の一部を内側に折り込ませてフィンのような形状を作り、気液接触面積を増加させています。

個人的にはラシヒリングの上位互換的な位置づけだと思っています。

| 充填物 | サイズ | 充填密度 [kg/m3] | 単位体積当たりの表面積 [m2/m3] | 空隙率 [%] | Packing factor (乾燥充填) [m-1] |

| ポールリング(磁製) | 25mm | 620 | 220 | 75 | 350 |

| 38mm | 540 | 164 | 78 | 180 | |

| 50mm | 550 | 121 | 78 | 142 | |

| 80mm | 520 | 82 | 78 | 85 |

Intalox Saddle (インタロックスサドル)

1950年代にNorton社(現 Koch-Glitsch社)によって開発された充填物で、ベルサドルを改良したものです。

ベルサドルは充填する際に偏りが生じやすく、空隙率が減少するデメリットがありました。

インタロックスサドルは、2種の曲率を持たせることで、充填のランダム性が向上し空隙率が改善しています。

| 充填物 | サイズ | 充填個数 [個/m3] | 単位体積当たりの 表面積 [m2/m3] | 空隙率 [%] | Packing factor (乾燥充填) [m-1] |

| インタロックス サドル(磁製) | 1/4 in | 4,144,000 | 980 | 75 | 1970 |

| 1/2 in | 731,000 | 621 | 78 | 870 | |

| 1 in | 84,000 | 256 | 77.5 | 322 | |

| 3/2 in | 25,000 | 194 | 81 | 170 | |

| 2 in | 9,400 | 117 | 79 | 115 |

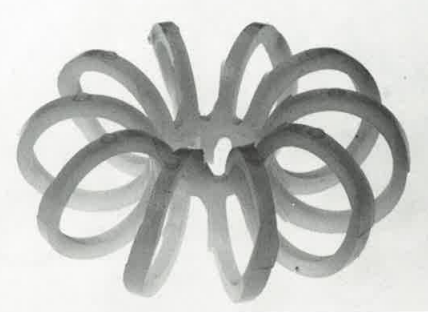

Tellerette (テラレット)

テラレットは、Dr.Tellerから日鉄化工機(現 月島エンジニアリング)が技術導入して製品化された充填物です。

プラスチック、金属どちらの材質もありますが、どちらかというとプラスチックの充填物というイメージが強いです。

プラスチックは腐食に強いため、廃水廃ガス処理等によく使用される印象です。

充填物全体が細い線を繋げて構成されているので、

・液に濡れない箇所が少ない

・圧力損失が小さい

等のメリットがあります。

| 充填物 | 充填個数 [個/m3] | 充填密度 [kg/m3] | 充填密度 [kg/m3] | 充填密度 [kg/m3] | 単位体積当た りの表面積 [m2/m3] | 空隙率 [%] | Packing factor (乾燥充填) [m-1] |

| - | - | PE | PP | PVC | - | - | - |

| テラレット | 27,500 | 99 | 94 | 162 | 157 | 89.5 | 150 |

| 30,000 | 108 | 102 | 177 | 170 | 88.6 | ||

| 32,500 | 116 | 110 | 192 | 185 | 87.6 | ||

| 35,000 | 126 | 119 | 206 | 200 | 86.7 | ||

| 37,500 | 135 | 128 | 221 | 214 | 85.7 | 200 |

第3世代

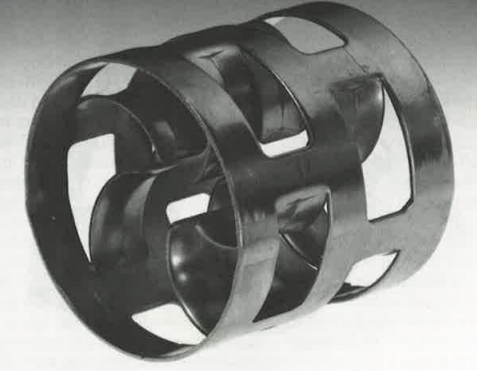

Cascade Mini-Ring (カスケードミニリング)

カスケードミニリングは、イギリスのマス・トランスファー社によって開発された充填物です。

今では、日本の充填物メーカーも取り扱っています。

リング状の充填物ですが、径に対して高さが低いのが特徴です。(径:高さ=3:1)

そのためランダム充填した際に、垂直に充填されることが少なく、

・偏流しにくい

・圧力損失が小さくなる

等のメリットがあります。

| 充填物 | サイズ | 充填密度 [kg/m3] | 単位体積当たりの表面積 [m2/m3] | 空隙率 [%] | Packing factor (乾燥充填) [m-1] |

| カスケード ミニリング | #1 | 389 | 250 | 96 | 131 |

| #1.5 | 285 | 190 | 96 | 95 | |

| #2 | 234 | 151 | 97 | 72 | |

| #2.5 | 195 | 121 | 97 | 62 | |

| #3 | 160 | 103 | 98 | 46 | |

| #4 | 125 | 71 | 98 | 33 | |

| #5 | 108 | 50 | 98 | 26 |

Intalox Metal Tower Packing (IMTP)

1977年にNorton社(現 Koch-Glitsch社)が第2世代のインタロックスサドルを改良して開発されました。

サドル部分を内側に曲げてくり抜いた構造をしており、圧力損失が小さいのが特徴です。

弊社はIMTPが大好きで、たくさん入っています。

第3世代くらいから、充填物選定の選択肢に入ってくる感じでしょうか。

| 充填物 | サイズ | 充填密度 [kg/m3] | 単位体積当たりの表面積 [m2/m3] | 空隙率 [%] | Packing factor (乾燥充填) [m-1] |

| IMTP | #25 | 224 | 207 | 97 | 134 |

| #40 | 153 | 151 | 97 | 79 | |

| #50 | 166 | 98 | 98 | 59 | |

| #70 | 141 | 60 | 98 | 39 |

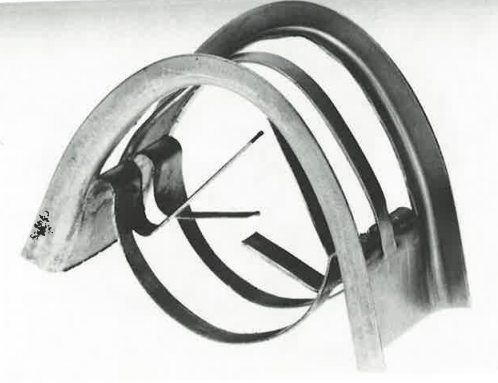

Nutter Ring (ナッターリング)

アメリカのNutter社(現 Sulzer社)がサドルを改良して開発したものです。

正直自分は、IMTPとの違いがよくわかりません。

それくらい、形状が似ています。

| 充填物 | サイズ | 充填密度 [kg/m3] | 単位体積当たりの表面積 [m2/m3] | 空隙率 [%] | Packing factor (乾燥充填) [m-1] |

| ナッターリング | #0.7 | 177 | 226 | 98 | - |

| #1 | 179 | 168 | 98 | 98 | |

| #1.5 | 181 | 124 | 98 | 79 | |

| #2 | 144 | 96 | 98 | 59 | |

| #2.5 | 121 | 83 | 98 | 52 | |

| #3 | 133 | 66 | 98 | 43 |

第4世代

Raschig Super-Ring (ラシヒスーパーリング)

Raschig Super-Ringの性能と実績"より引用

1996年にドイツのRaschig社によって開発された充填物です。

板に切込みを入れて細い線構造とし、それらを複雑に湾曲させた形状をしています。

このような構造だと、充填物同士が複雑に噛み合うので空間を無駄なく利用できます。

| 充填物 | サイズ | 充填密度 [kg/m3] | 単位体積当たりの表面積 [m2/m3] | 空隙率 [%] | Packing factor (乾燥充填) [m-1] |

| ラシヒスーパーリング | #0.3 | 340 | 315 | 96 | - |

| #0.5 | 275 | 250 | 98 | - | |

| #0.7 | 185 | 175 | 98 | - | |

| #1 | 220 | 160 | 98 | 82 | |

| #1.5 | 170 | 115 | 98 | 59 | |

| #2 | 155 | 98 | 99 | 49 | |

| #3 | 150 | 80 | 98 | 36 |

INTALOX ULTRA (インタロックスウルトラ)

2010年ごろにKoch-Glitsch社が開発した充填物です。

従来の充填物だと、液が充填物外表面を伝って流れる場合が多いですが、INTAROX ULTRAは充填物内表面にも液が伝う構造となっており、表面積を有効に使えています。

加えて、どの方向から液が流入しても有効に気液接触するような構造となっており、充填の仕方に依存せず再現性のある結果が得られる、とされています。

また、IMTPと比較すると圧力損失が低減し、より高負荷な領域でも安定的に操作できるようになりました。

(Koch-GlitschカタログにはIMTPとの比較データが載っています。)

最近は景気よく系列を増やすような案件は減り、既設機器をなるべく流用して生産量を増加させるデボトル案件が多いです。

そのため、塔はそのままで中の充填物だけを入れ替えることで、より高負荷運転に耐えられるようになるのはかなりありがたく、ニーズに合っていると感じています。