概要

連続的に物質が流入流出し、かつ槽型の反応器のことを連続槽型反応器(Continuous Stirred Tank Reactor)といいます。

化学プラントの連続プロセスにおいて、一般的に使用される反応器の1つです。

反応器内は撹拌翼により混合されるため、流体の粘度によりますが比較的均一に近い濃度に保つことができます。

大学の授業でもPFRと並んで有名な反応器ですが、実務においてCSTRを設計することはそれほど簡単ではありません。

その理由の1つは、反応速度が大学の授業で習う綺麗な1次反応や2次反応にならないからです。

というよりそもそも反応速度式がきちんと確立されていない、ということもあります。

個人的にはラボデータや実機データの反応速度解析をきちんとできる人は貴重な人材だと思います。

CSTRの基礎式

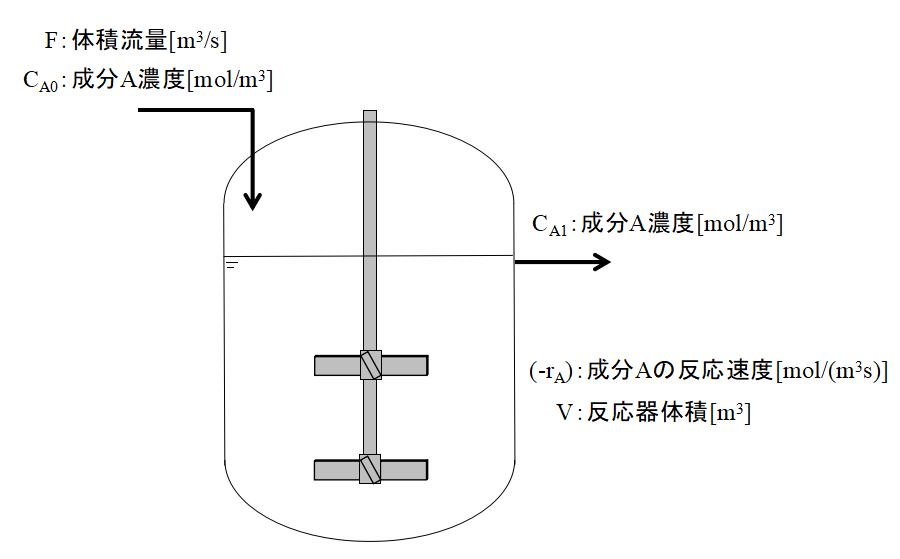

上図に示すような槽型反応器を考えます。

CSTRの前提として槽内は十分に撹拌されているため、流入した原料はすぐに混合され均一な濃度となるものとします。いわゆる完全混合槽の仮定です。

この場合に、成分Aについて反応器での物質収支を取ります。

$$FC_{A0}-FC_{A1}=(-r_{A})V$$

$$F(C_{A0}-C_{A1})=(-r_{A})V・・・(1)$$

F:体積流量[m3/s]、CA0:流入する成分A濃度[mol/m3]

CA1:流出する成分A濃度[mol/m3]、(-rA):成分Aの反応速度[mol/(m3s)]

V:反応器体積[m3]

物質収支は(1)式で表すことができます。

流入する成分Aと流出する成分Aの差分は、反応器内で反応に消費されていることを意味します。

ここで反応器での成分Aの反応率(転化率)をxAとすると、

$$x_{A}=\frac{C_{A0}-C_{A1}}{C_{A0}}=1-\frac{C_{A0}}{C_{A1}}・・・(2)$$

(2)式となります。

(2)式を(1)式に代入すると、

$$FC_{A0}x_{A}=(-r_{A})V$$

反応器の平均滞留時間をτ=V/Fとすると、

$$τ=\frac{V}{F}=\frac{C_{A0}x_{A}}{(-r_{A})}・・・(3)$$

(3)式となります。

(3)式がCSTR1槽の基礎式となります。

CSTRの基礎式は丸暗記するより物質収支から導出できるようにしておいた方がよいです。

また、実務では系によってwt%、mol%、vol%と様々な濃度を扱いますので単位を間違えやすいです。気をつけましょう。

実務における槽型反応器のポイント

実際の反応器では理論通りにいかないことがあります。

よくありがちな点について紹介します。

反応液のショートパス

CSTRの前提で完全混合というものがありますが、実際は槽内液が瞬時に混合し均一濃度になることはありえません。

濃度が均一になるまでに、ある程度の混合時間を必要とします。

必要な混合時間が経過するより前に流入液が系外へ流出してしまうことをショートパスといい、反応率の低下や原料ロスが多くなってしまいます。

槽型反応器の設計はいかにショートパスを防ぐか、という点が1つのポイントとなっています。

オーバーフロータイプ

CSTRの液流出でよくあるのが、ある一定以上液量が増加すると流出するオーバーフロータイプです。

液の流出ノズルは液面とほぼ同じ高さに設置されています。

もし撹拌翼による液面近傍の流動が不十分で、かつ原料を液面へ滴下するフィード方法だと、原料が槽下部へ広がる前にオーバーフローで流出してしまう可能性があります。

翼の設置高さと流出ノズル設置位置が一致

液の流出ノズルが槽の真ん中~下段に付いているタイプでもショートパスする可能性があります。

例えば平パドル翼やラシュトンタービン翼等のフローパターンが放射型の撹拌翼を使用している場合に、流出ノズルがちょうど翼の設置位置と同じ高さにあると翼の吐出液がそのまま出口ノズルから流出し、ショートパスしてしまいます。

この例は少し極端ですが、多少翼とノズルの位置がずれていたとしてもショートパスする可能性があるため注意が必要です。

そもそもCSTRに水平方向に吐出する放射型の撹拌翼は不向きで、傾斜パドル翼のような斜流型や軸流型の撹拌翼の方が適切です。

触媒の流出

反応に触媒を使用する場合、触媒が反応器外へ流出してしまう可能性があります。

対策として流出ノズルに固形分を通さないフィルターを設置したり、あるいはオーバーフロータイプの場合は触媒が浮き過ぎないように大きめの担体を使用する、撹拌翼の回転数を抑える等の案もあります。

原料フィード流量・濃度のバラツキ

理論上は一定流量・濃度で計算しますが、実際は原料フィード流量や濃度がバラついて設計上の反応率を下回る場合があります。

メインの反応工程の反応器で原料フィードがバラつくことはほとんどないですが、廃水処理槽などの後工程の反応器で起こりやすいです。

あらかじめフィードがバラつくことを想定して、フィード流量が多い条件で設計するのが最も無難です。