概要

管内に原料を連続的に供給し、反応させる装置を管型反応器といいます。

特に管内で半径方向に濃度・温度分布がなく、入口から出口まで流れ方向にしか分布が存在しない管型反応器をPiston Flow Reactor(またはPlug Flow Reactor)といい、略してPFRといいます。

ピストンで押し出されるような流れであることから、この名前が付いています。

管型反応器は一般的に、槽型反応器(CSTR)よりも反応器体積を小さくできるメリットがあります。

そのため、可能であれば管型反応器で設計した方が好ましいのですが、当然管型反応器に不向きな系もあります。

私の経験上は石油化学系の低分子の化合物を反応させる系であれば管型反応器、重合等の高分子を扱う系であれば槽型反応器が多いイメージです。

特に高分子等の粘度の高い液は管への汚れの付着や閉塞が懸念されます。

さらさらで粘度の低い物質、特に気体の反応に管型反応器は向いていると思います。

PFRの基礎式

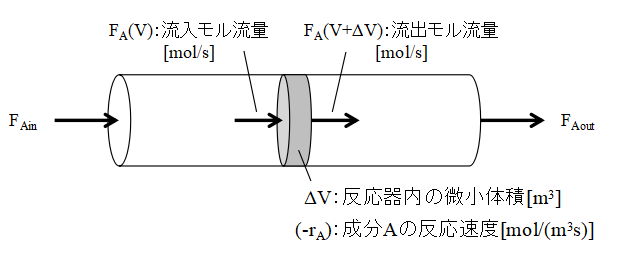

上図のような管型反応器を考えます。

入口から流入した原料は、一定速度で出口へと移動していきます。

ある地点での微小体積ΔVに流入流出する物質について収支を取ります。

流入:FA(V)

流出:FA(V+ΔV)

反応で消費:(-rA)ΔV

ここで、流出項FA(V+ΔV)について一次微分項までテイラー展開します。

$$F_{A}(V+ΔV)=F_{A}+\frac{dF_{A}}{dV}ΔV$$

したがって物質収支は、

$$F_{A}-(F_{A}+\frac{dF_{A}}{dV}ΔV)=(-r_{A})ΔV$$

$$-\frac{dF_{A}}{dV}=(-r_{A})・・・(1)$$

FA:成分Aのモル流量[mol/s]、ΔV:反応器内の微小体積[m3]

(-rA):成分Aの反応速度[mol/(m3s)]

(1)式となります。

ここでモル流量FAは、

$$F_{A}=F_{Ain}(1-x_{A})=v_{0}C_{A0}(1-x_{A})・・・(2)$$

FAin:成分Aの反応器入口モル流量[mol/s]

v0:体積流量[m3/s]、CA0:成分Aの反応器入口濃度[mol/m3]

(2)式で表されます。

(2)式を(1)式に代入すると、

$$dV=-\frac{v_{0}C_{A0}d(1-x_{A})}{(-r_{A})}$$

V=0~V、xA=0~xAまで積分すると、

$$V=v_{0}C_{A0}\int_{0}^{x_{A}}\frac{dx_{A}}{(-r_{A})}$$

$$τ=\frac{V}{v_{0}}=C_{A0}\int_{0}^{x_{A}}\frac{dx_{A}}{(-r_{A})}・・・(3)$$

τ:反応器の滞留時間[s]

(3)式となります。

(3)式がPFRの基礎式です。

反応速度式が一次反応のような簡単な反応であれば、積分して解析的に解くことができます。

1.5次反応のような中途半端な次数だと積分できませんので、図積分のような近似的な解き方で反応器体積を算出します。

実務における管型反応器のポイント

CSTRと比較すると理論と実際のギャップが少ないと思います。

ただ、触媒を使用する場合は触媒に気を使うことが多いです。

多管式管型反応器のバラツキ

管型反応器で理論と同じように実際も1本の管で反応器としている例は少ないです。

装置のコンパクト化や伝熱性能向上を考えると、多管式にする方が経済的です。

ただし多管式の場合に、原料フィードの偏りがないかどうかは確認した方がよいでしょう。

全ての管に同じ流量をフィードするのは意外に難しいものです。

管ごとに流量にバラツキがあると、反応率の低下や局所的な触媒劣化に繋がります。

通常は反応器の前段に分散器を設置して対応します。

管の詰まり・スケール

固形分が含まれるフィードや、反応により反応管表面に析出するような物質を含むフィードの場合は管が詰まったり、析出物により反応率が低下することがあります。

このようなケースは前段に固形分を取り除くフィルターを設置したり、析出物質を取り除く前処理設備を設置することである程度解消されます。

また、析出するだけでなく触媒を劣化させる(触媒毒となる)ケースもありますので、なるべく不純物は取り除きます。

CSTRと比較して、より精密な運転が要求されることが多いです。