概要

撹拌槽を設計するうえで重要なのが寸法比です。

基準にするのが単純に寸法だと、スケールによって大きく変化してしまいます。

そこで、寸法比とすればどのようなスケールでも知見として使用することができます。

過去の知見から、混合させる液の物性や目的に応じてある程度常識的な寸法比が決まっています。

本記事では撹拌槽の代表的な寸法比を紹介します。

撹拌槽のよく使用される寸法比

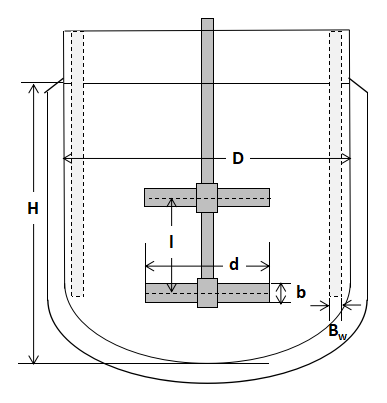

以下に撹拌槽の各箇所の寸法と使用される文字を示しました。

論文や参考書によって使用される文字が違うことがあるので注意しましょう。特に海外の文献は文字が異なることがほとんどです。

d/D

最も代表的な寸法比が翼径d/槽径Dの比です。

d/Dは混合性能に大きく影響する因子であり、撹拌槽を検討する際には必ず確認しておきましょう。

一般にd/Dが小さいものを小型翼、大きいものを大型翼と呼んでいます。

以下の表に汎用的な撹拌翼でよく使用されるd/Dをまとめました。

| 撹拌翼 | d/D |

| パドル翼 | 0.3~0.5 |

| 傾斜パドル翼 | 0.3~0.5 |

| ディスクタービン翼 | 0.3~0.4 |

| 3枚後退翼(ファウドラー翼) | 0.3~0.7 |

| プルマージン翼 | 0.25~0.35 |

| アンカー翼 | 0.7~0.9 |

小型翼と呼ばれるものは、d/D=0.3~0.5程度のものがほとんどです。低粘度で使用されるため、撹拌翼が小さくても混合は問題ありません。

逆に高粘度で使用される大型翼はd/D≧0.5の寸法比が多いです。高粘度液は流れの減衰が大きいため、物理的に翼を大きくする必要があります。

最も最適なd/Dを決定するためには、寸法の異なる撹拌翼を用意して実験するのが確実です。しかし様々な翼径の撹拌翼で実験できる環境が作れない場合も多いです。

代替手法としては流動解析(CFD)を使用して様々な翼寸法で解析することが挙げられます。細かく寸法を変更するケーススタディは流動解析の得意とするところです。

H/D

液高さHと槽径Dの比がH/Dです。いわゆる撹拌槽の縦横比です。

通常、H/D=1.0~1.2の範囲で設計されることが多いです。個人的にはH/D=1.2がバランスが良くて好みです。

この範囲から外れる設計をする場合は、そのような設計をする明確な目的があるべきです。

- H/Dが小さいとき:気液界面からの気体の巻き込みが重要な系など。

- H/Dが大きいとき:ジャケット部の伝熱面積増加、ボトムからの吹込みガスの滞留時間増加など。

また、設置場所の都合から、ある程度機器サイズが制限されることもあります。

寸胴にすると設置面積が大きくなるため、どちらかというと縦長にすることが多いです。

b/d

翼幅bと翼径dの比がb/dです。

撹拌翼の寸法では、翼径dの次に重要な寸法です。しかし実際のところ、翼幅bの寸法まで細かく検討することはほとんどないでしょう。一般的に知られている値を使用します。

小型翼はb/d=0.1~0.3程度の値で設計することが多いです。

ただ、ラボの撹拌翼では、なぜか翼幅が大きい撹拌翼があったりします。そのような翼を使用して製品開発すると後々のスケールアップに苦労するので、違和感のある寸法比の撹拌翼を使うのはやめましょう。

大型翼は種類に応じてb/dの値が大きく異なるのでなんとも言えません。

l/d

翼と翼の取付間隔lと翼径dの比がl/dです。

多段翼の場合に、翼の取付間隔をどのくらい空けるかは悩ましい問題です。

一般には翼径dと同じくらいの間隔を空ける、つまりl/d≒1.0とするのが無難だと言われています。

橋本健治著の"工業反応装置"には0.8≦l/d≦1.2とされており、同様に1.0に近い範囲で設計されることが記載されています。

液粘度が大きい場合には混合状態を確認して、混合不足であればl/dを小さくしていくのが有効です。

Bw/D

バッフル幅Bwと槽径Dの比がBw/Dです。

特に理由がなければ完全邪魔板条件となるBw/D≒0.13~0.15程度の寸法とするのが良いでしょう。

Bw/Dを小さくするときは、バッフルへの内容物の付着抑制や槽内の洗浄性の改善を期待するときが多いです。

バッフルを含めてインターナルが大きいと汚れやすく洗いにくいため、特にグレード変更がある反応槽ではBw/Dを小さくする、あるいはバッフルそのものを設置しないことが多いです。

おわりに

撹拌槽の寸法比についてまとめました。

変な寸法比の撹拌槽は混合性能が悪いことがありますので、図面を見て気づけるようになるとよいですね。